トランスデューサーの分解

さていよいよ最大の弱点であり心臓部ともいえるトランスデューサー内部の構造を詳らかにし、問題点を探っていこう。

トランスデューサーの取り出しについては別項に述べた。ブレスチューブは大抵劣化してベタついていたり、硬化していたり、変色していたりするので抜去してあとで新品に交換。

ダイアフラムは外から直接触って状態がどうであるか確かめることが出来る。多くの場合経年変化や息に含まれる化学物質により変質し、表面が白っぽく変色し、カリカリとした乾燥した触感になっており、押すとペコペコとした反応が返ってくる。これまでに数台の個体を分解したが、製造後30年を経てほぼ同様の状態になっていた。(場合によっては破れているものもあるらしい)。このペコペコ(0/1)が古い機械によくある、弱い息に反応せず強く吹き込むとドンと音が出る症状の原因だ。当然だが本来のダイアフラムは弾力をもって微妙な空気圧の変化を内部にリニアに伝える必要がある。 これこそがLyriconの命である繊細なブレス反応のキーである。ダイアフラムの中心部には、内側から小さな突起が押し返している感触があるが、これは後述するセンサー部品の一部である。

トランスデューサーの分解に入るには、気密と防湿を目的として盛り付けられた透明シリコンゴムのコーティングを剥がす必要がある。但し基板のプリント面は傷を付けないように。圧力感知の役割をするダイアフラムは真鍮板の枠によって基板側からの4本のスクリューで固定されている。この4本のスクリューをはずす。これで真鍮板の枠がトランスデューサーの本体から分離できる。基板側も剥がしてみたくなるが、少し注意が必要だ。

基板の配線がトランスデューサー本体の中心を通っているので無理に引き抜かない。またサンドイッチされている2つの金具(後述する遮光ピース)は抜き取れるが、内部に引っかかって変形しやすいので細心の注意が必要だ。特に上から来ているリードレバーの根元が片側の金具を貫通しているのでそれを確認しつつ…。ダイアフラムは本体に接着されているのでこの時点では取れない。

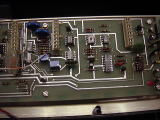

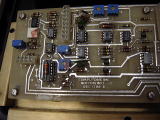

これが問題のセンサー部分だ。基板の上にはウインド用とリードレバー用の2組のLEDとフォト・トランジスタが対向して設置されており、それぞれの光漏れによる干渉を防ぐために仕切り板が設けられている。

リードレバー側の遮光メカニズム中上の孔を貫通する

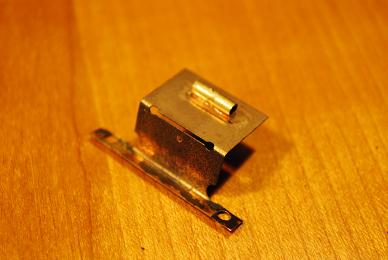

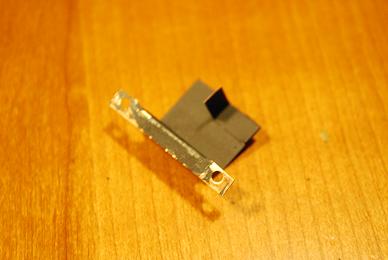

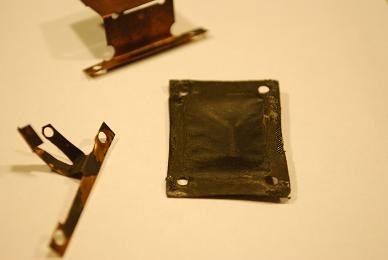

そして基板と本体の間に挟まっているのが、2枚の銅板で出来た遮光ピースである。リードレバーを上にした状態で基板側から向かって右側に、リードレバーの根元の動きによってLEDとフォト・トランジスタの間の遮光ピースを動かす部品が挟み込まれている。 リードレバーの末端が銅板プレートの穴を貫通し、リードレバーの僅かな動きによって遮光板がLEDとフォト・トランジスタ間の光の量をコントロールする。(リードレバーの動作方向−リードに対して垂直方向−は遮光版の動きと重要な関係があるので、組み立ての際にはこの位置関係をよく覚えておく必要がある。本体のブレス通過孔の位置との関係で覚えておけばよい。)

ダイアフラム接触面。エポキシ系接着剤で接着された小さなパイプがメンブレーンに線接触することになる。

(スリット付近にプリロードネジの接触痕が見える)

裏側(L字型の遮光板も接着剤による接着である)

左側に挟み込まれている銅板は息の圧力を受け止めるダイアフラムと背中合わせで接しながら同じようにもう一対のLEDとフォト・トランジスタを遮光する部品である。 このブレスセンサーの役割は2つあって、音量に対するコントロール電圧情報を生成することと、動き始めのスレッショルドをピックアップすることである。 実はこのスレッショルドを調整するのが例の小さな六角スクリューである。この小さな六角スクリューによって、息のプレートをちょっとだけつつく圧力を変化させて、微妙な調整を可能にしている。

非常に複雑なカラクリであり、また2枚の遮光ピースのバネ弾性や工作上の個体差が出る事は容易に想像できる。また、写真でもお分かりいただけるかもしれないが、センサー内部にはLED光の乱反射を防ぐためマットブラックの塗装が施されているが、これが剥離して小さな塗装片が散らばっている。センサー面に付着すれば当然出力に影響する(した)はずだ。やれやれ。

商品化前のLyricon

の特許申請書類にを見ると、ブレスセンサーはマウスピース内部に取り付けられたダイアフラムと光学センサー、リードセンサーはリードに接着された磁石とマウスピースのバッフル部分に設置された磁気センサーという組み合わせとなっており、マウスピースの中にどちらも格納されている。何故製品化の際に両方とも光学センサーとしたのだろうか? その経緯は知る由も無いがメンテナンス上の利点が考慮された改良かもしれない。

ダイアフラムの交換

ダイアフラムを本体から剥がしてみる。この部分は完全に気密状態になっていないと、高い湿度の空気が基板側に回ったりしてやっかいなことになる為、しっかりと接着剤を使って本体に接着されている。

Bill

Bernardiはダイアフラムの素材を選ぶにあたりあらゆる素材を試し、その結果理想的な素材にたどり着いたと述べており、「ラバー(ゴム)ではない。ある種のファイバー(繊維)だ。」と言っているが、何であるかについて明言はしていない。この素材が解らないことが、アマチュアが修理を試みる際の心理的阻害要因となっているようだ。この素材を仔細に観察すると、表面には繊維の織り目のような模様がわずかに見え、断裂面には細い繊維が見え、表面になにかがコーティングされている様子がわかる。また、伸度や引張り強度については元来の特性がもはや解らないが、ゴムシートよりも強く硬い印象を受ける。あまり伸びも無い。 これも新品状態はわからないが、厚さは0.3mm以下ではないかと思う。幌とか、テント生地、雨合羽、バッグなどに使われているゴムやPVCでコーティングされたナイロンやポリエステルの生地のような素材のような印象を受ける。ネットで類似したものを検索すると自動車キャブレターのダイアフラム用素材として0.15〜0.2mm厚のNBR(ニトリル)ゴムによってコーティングされたナイロン生地というのもの (商標としてはフェアプレン-Fairpreneというのが比較的有名だが) があり、これがかなり怪しいと睨んでいる。しかしながら、このような素材を個人が(ごく少量)入手するのはなかなか難しい。産業用10メートル!単位とかならば可能かもしれないが…。キャブレターのダイアフラム部品を買って切り抜くのもひとつの手段かもしれないが、実験のためには高くつきそうだ。

リリコンのダイアフラム素材が何であるかを断定するには個人的には知識も方法をも持ち得ていないが、われわれのリペアは製品化を前提としていないので、耐久性とか(元々の製品の耐久性には大いなる疑問があるが…)コストとかを心配する必要は無い。入手可能な代替素材で目標を達成できれば良い。つまり、ブレス圧力をリニアにセンサーに伝えることができ、完全防水で機密性が高く光を乱反射せず毒性が低い素材を選べばよろしいのではないか。しかも30年経った今のほうがマトモな素材が入手し易いかもしれない。素材の候補として、0.5mm厚位の天然ゴムシートを調べてみたが、0.5mmでは少し厚すぎて、トランスデューサーに取り付けると、チェンバーへの収まりが悪くなる。さらに天然ゴムは素材としては強く引っ張ってみたりすると完全に復元せず、少し伸びて変形してしまったり、裂けてしまったりすることが多く、あまり適していないようだ。

他の素材で少し気になったのは、写真の暗室用品として売られている遮光幕だ。これは布に片面だけゴムがコーティングされている。他にもカメラ修理用のシャッター幕素材として同様のものがある。試していないので使えるかどうかは解らない。

何か良いものは無いかとあちこち探し回っているうちに、たまたま0.2mm厚のクロロプレンゴムで片面に布目の模様を付けているシートを入手した。サイズが50センチ四方で819円と安い。強く引っ張ってみたりしたが、かなり強度があり容易には裂けない。また形態安定性も良好。CPゴムは化学的にも比較的安定しているらしい。上手く使えれば十分すぎる量だ。ちょっと柔軟性がありすぎるのが気になるが、ダメだったら他の素材を当たれば良いのだ。

YAMAHAのシンセサイザー用のギミックであったブレスコントローラBC-1とかWXシリーズなどのダイアフラムを見てみると、スピーカーのエッジのような形に成型された透明なビニルのような素材を使っている。明らかに、経年変化による劣化を防ぐための改善で、技術の進歩によるものだ。Lyriconのダイアフラムと同等の物理特性をもつ素材で、ずっと経年劣化に対して安定なものが見つかれば、素晴らしいと思う。いろいろな素材でチャレンジしてみたい。

修理に必要となるもの:

材料:

クロロプレンゴムシート0.2-0.3mm厚

ゴム・プラスチック用接着剤

つや消し黒 塗料

シリコン・コーク(透明タイプ)

定電圧電源 ±5V

リードレバー調整用のために バイス、尺立ホルダー(トースカンと定規)

電圧テスター

ゴムシートを加工する。加工は、もとのダイアフラムに合わせてカットし、スクリューが貫通する部分4箇所にきれいな穴を開け、ボンドで元のダイアフラムの場所に接着する。

銅板細工の遮光プレートは、マットブラック塗装が剥がれてきているので、溶剤で残った塗装を落とした上で再塗装する。一応乾燥しても多少弾力性のある塗料を使っておく。また、リードレバーが触れる部分や、ダイアフラムと接する部分には塗装しないでおく。

交換の済んだダイアフラム(縁部分はあとでシリコンコートが必要。膜部分にはシリコンコートがかからないように。)

このバスコークNは作業性も良い

部品を元通りに組み立て、間違えないように基板へ電源供給をする。(続く)(追記)※0.3mmのクロロプレンゴムシートでも試したが0.3mmのほうが結果は良好。

Lyricon

I では他のモデルと較べると内部のセンサーに大きな違いは無いが、トランスデューサ部分のフレームはプラスティックではなくアルミダイキャストで出来ている。また長さも他のモデルよりも長い。

|